从设计到投产的全流程工程服务,为客户提供高效可靠的分子蒸馏解决方案

基于物料特性和产品要求,提供定制化的分子蒸馏工艺设计方案,实现高效分离与优质产品的解决方案

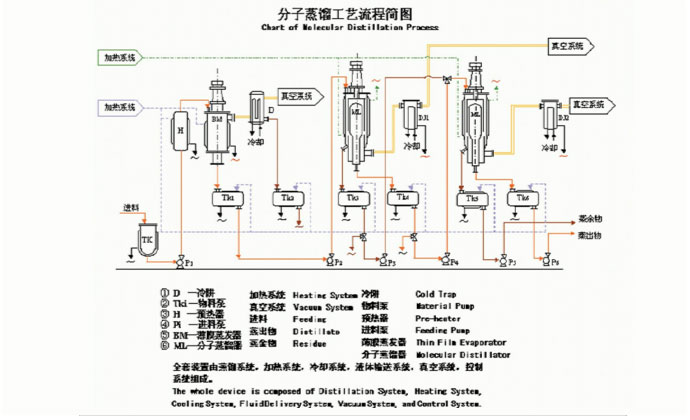

针对不同特种油脂的物理化学特性,设计最优的分子蒸馏工艺流程。通过精确计算和模拟,确定最佳的操作参数,确保产品质量和生产效率。

深入了解客户的产品要求、产能需求和质量标准,评估原料特性和分离目标,确定工艺设计的基本方向和技术可行性。

在实验室规模进行分子蒸馏小试,系统研究不同操作参数对分离效果的影响,筛选出最佳工艺参数范围,为中试设计提供依据。

在中试装置上验证工艺方案的可行性,收集实际运行数据,与模拟结果进行对比分析,进一步优化和调整工艺参数和设备配置。

基于中试结果进行工业化工艺设计,完成详细的流程图、设备布局、管道配置、控制系统设计等,提供完整的工艺实施方案。

| 油脂类型 | 蒸发温度(℃) | 系统压力(Pa) | 进料速率(L/h) | 产品得率(%) |

|---|---|---|---|---|

| 鱼油(EPA/DHA浓缩) | 100-200 | 0.1-5.0 | 50-2000 | 85-92 |

| 亚麻籽油(ALA浓缩) | 150-200 | 0.1-5.0 | 50-1000 | 88-94 |

| 二酯油(纯度提升) | 100-200 | 0.1-5.0 | 50-1000 | 90-96 |

联系我们获取免费项目评估和定制化工程方案,打造高效可靠的生产线

对现有生产线进行系统性技术改造和升级,通过精准诊断、科学规划和设备升级等,全面提升生产效率和产品质量,降本增效

随着市场需求和生产技术的快速发展,现有产线面临效率下降、能耗增加、产品质量稳定性不足等问题。通过系统性的产线升级,可以在最小投资范围内实现生产效能的显著提升。产线升级技术

产线升级技术不是简单的设备更换,而是基于对现有产线的全面诊断,结合最新生产工艺,定制升级方案,实现“低成本、高回报”的升级效果,帮助企业在激烈的市场竞争中保持技术领先优势。

采用科学系统的评估方法,对现有产线进行全面“体检”,精准识别影响生产效率和产品质量的关键原因,为产线升级提供可靠依据,评估维度包括:设备性能、工艺参数、操作流程、能耗结构等。

对分子蒸馏器、真空泵、加热系统、冷却系统等关键动静设备进行性能测试,评估设备老化程度、运行精度和能耗水平,确定设备修复或更换的必要性。

系统分析现有工艺流程的合理性,识别瓶颈环节和不必要的操作步骤,评估物料输送延迟和停留时间分布对产品质量的影响。

分析当前操作参数设置的合理性,通过定数效对比,评估参数优化的潜力和可能带来的效益提升空间。

对产线的能耗构成进行详细分析,识别主要能耗节点和潜力,评估能源回收和梯级利用的可行性。

分析历史生产数据,识别产品质量波动规律和设备性能变化趋势,预测可能出现的故障和质量风险。

根据产线评估结果,在原有工艺及设备的基础上,针对性的进行升级,避免无效投入

针对性能下降的关键设备进行精准升级,不盲目更换整套设备,重点提升分子蒸馏器、真空系统等核心部件的性能。

典型投资回报周期:8-12个月

通过优化工艺流程和操作参数,在不进行大规模设备改造的情况下,实现生产效率和产品质量的提升。

典型投资回报周期:3-6个月

引入先进的自动化控制系统,实现生产过程的精准控制和优化,减少人为操作误差。

典型投资回报周期:12-18个月

针对高能耗产线,通过能源系统改造和余热回收利用,显著降低生产能耗,实现绿色生产。

典型投资回报周期:10-16个月

针对产能不足的产线,通过瓶颈环节改造和系统匹配性优化,在现有厂房空间内显著提升生产能力。

典型投资回报周期:14-20个月

针对产品质量不稳定或纯度不达标的产线,通过关键环节改造和精密控制,显著提升产品质量和稳定性。

典型投资回报周期:9-15个月

联系我们获取免费项目评估和定制化工程方案,打造高效可靠的生产线

根据产线评估结果,在原有工艺及设备的基础上,针对性的进行升级,避免无效投入

派遣专业技术团队进行现场调研,收集设备参数、生产数据和运行记录,对产线进行全面评估,识别关键问题和升级潜力,形成详细的评估报告。

基于评估结果,结合企业实际需求和预算,设计升级方案,包括详细的改造内容、预期效果、投资预算和实施周期。

确定最终方案后,进行详细的工程设计,包括设备图纸、管路布置、控制系统设计、安全防护措施等,为实施阶段提供指导。

派遣专业施工团队进行现场改造,严格按照设计图纸和施工规范进行操作,采用模块化施工方法,最大程度缩短停产时间,确保施工质量和安全。

改造完成后进行系统调试,包括单机调试、联动调试和带料试车,根据运行数据进行参数优化,确保系统达到设计指标。

按照合同约定的指标进行验收,对操作人员进行系统培训,包括设备操作、维护保养和故障处理等内容,提供详细的维护指导方案。

升级完成后进行为期3-6个月的跟踪服务,定期收集生产数据,评估升级效果,根据实际运行情况提供进一步优化建议,确保升级项目达到最佳结果。

通过技术改造,帮助客户实现生产效率提升20-50%,产品得率提高5-15%,能耗降低15-30%,同时显著改善产品质量稳定性

采用模块化设计,可根据预算和需求分阶段实施升级,减少生产中断时间

精心规划升级流程,最大程度减少生产线停产时间,降低升级成本

确保新设备与现有系统完美兼容,保护原有投资,实现平稳过渡

| 性能指标 | 升级前 | 升级后 | 提升幅度 |

|---|---|---|---|

| 处理能力(吨/年) | 2000 | 3000 | 50% |

| 产品得率 | 78% | 85% | 7% |

| 能耗(kW·h/吨) | 320 | 240 | 25% |

| 产品纯度 | 92% | 96% | 4% |

| 人工干预频率 | 高 | 低 | 60%减少 |

专业设备调试与参数优化,确保生产线高效稳定运行,为特种油脂分子蒸馏设备提供全方位的生产指导

分子蒸馏设备作为高精密分离设备,其性能表现高度依赖系统各组件的协同工作状态。专业的调试技术能够确保设备达到设计性能指标,实现目标组分的高效分离,同时延长设备使用寿命,降低运行成本。 我们的调试团队由具有10年以上行业经验的工程师组成,熟悉各类分子蒸馏设备的工作原理和调试要点,能够提供从设备安装到正常运行的全流程调试服务。

技术团队提供全面的设备调试服务,确保分子蒸馏系统达到设计性能指标。通过精细的参数调整和优化,实现最佳生产状态,提升产能,稳定品质。

科学的调试方法,分阶段进行系统调试,确保每个环节都达到最优状态,为设备长期稳定运行奠定坚实基础:

联系我们获取免费项目评估和定制化工程方案,打造高效可靠的生产线

基于丰富经验进行微调,确保系统最佳运行状态

快速识别并解决调试过程中出现的各种技术问题

采用标准化调试流程,确保调试质量与效率

为客户操作人员提供全面培训,确保独立操作能力

| 调试参数 | 调试目标 | 调试方法 | 预期效果 |

|---|---|---|---|

| 蒸发温度 | 达到物料最佳蒸发温度 | 梯度升温,观察蒸发效果 | 提高分离效率,降低能耗 |

| 系统真空度 | 达到设计真空要求 | 检漏、优化真空系统 | 确保分离效果,保护热敏成分 |

| 进料速率 | 优化物料停留时间 | 调整进料泵频率 | 平衡产量与分离效果 |

| 刮膜转速 | 形成均匀物料薄膜 | 调整转速,观察成膜效果 | 提高传热效率,避免局部过热 |

| 冷凝温度 | 优化馏分冷凝效果 | 调整冷却介质流量和温度 | 提高产品回收率和纯度 |

通过专业调试服务,实现设备性能最大化,生产效率显著提升

客户新引进的分子蒸馏系统投产初期运行不稳定,分离效率低于设计指标,产品质量波动大。